在现代社会,安全问题日益突显,尤其是在公共场所和个人财产保护方面。为此,各种安全设备应运而生,其中安全缆绳锁是一种非常实用的工具,能够有效防止盗窃、保护财物安全以及提高日常生活中的安全性。本文将探讨安全缆绳锁的构造、功能、使用场景及其重要性。

一、什么是安全缆绳锁?

二、安全缆绳锁的构造

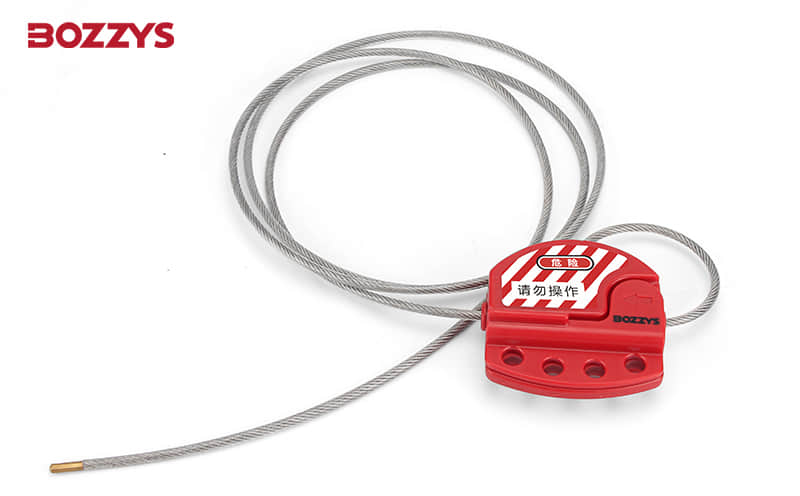

安全缆绳锁的主要构造包括缆绳、锁具、插销和锁芯。缆绳一般采用高强度钢丝编制而成,可以承受一定的拉力。锁具部分则是缆绳锁的“心脏”,负责锁定和解锁,保证使用时的安全性。插销则起到连接缆绳和锁具的作用,确保两者之间的稳定连接。现代一些高端缆绳锁还配备了防水、防尘的外壳,增加了其耐用性和适用性。

三、安全缆绳锁的功能与优势

防盗功能:安全缆绳锁的设计目的在于提供有效的防盗保护。通过将贵重物品固定在安全地点,缆绳锁能够有效地降低物品被盗的风险。

便携性:大多数安全缆绳锁设计轻便,让用户在外出时可以方便携带。无论是骑自行车、滑板还是在户外露营,安全缆绳锁都能轻松随身携带。

多功能性:除了能够锁住自行车、滑板等交通工具,安全缆绳锁还可以锁住行李、户外设备、运动器材等,适用范围广泛。

经济实用:与其他安保设备相比,安全缆绳锁不仅价格合理,而且维护成本相对较低,适合广大用户使用。

四、安全缆绳锁的使用场景

推荐阅读:

帮我写一篇关于消防防火限流厂家的700个字中文原创的文章,并突出卓歌电气,并在文章前面配上一个标题,标题前面加上“标题”两字