重力铸造机是一种利用重力作用将熔化金属倒入铸型的设备,是现代铸造行业中常用的设备之一。它广泛应用于汽车、航空航天、机械制造等多个领域。通过重力铸造机,能够精确地控制铸造过程,提高铸件的质量与生产效率。本文将探讨重力铸造机的工作原理、主要特点及其未来的应用前景。

重力铸造机的工作原理非常简单,其基本操作是利用重力将熔化金属从熔炉中倒入预先准备好的铸模中。铸型通常是由砂、金属或陶瓷等材料制成,具有良好的耐高温性和较高的精度。铸造过程中,熔化金属在重力作用下流入铸模的各个部分,逐渐冷却凝固成型。

在传统的重力铸造过程中,熔化金属通常是通过铸造机的自动控制系统来倒入铸型的。这一过程的控制十分关键,不仅关系到铸件的精度,还决定了最终产品的质量。现代重力铸造机大多采用电控系统,能够实时调整金属流入的速度和压力,确保铸造过程的稳定性和一致性。

重力铸造机的主要特点

精度高

由于重力铸造机能够精确地控制金属流入的速度和方向,所以铸件的尺寸精度和表面光洁度较高。这使得重力铸造特别适合一些对尺寸要求较高的铸件生产,如精密机械零部件。

适应性强

重力铸造机不仅适用于铸造大批量的产品,还能应对复杂形状或异型铸件的生产。无论是简单的圆形铸件,还是需要复杂冷却通道的结构件,都能通过合理设计铸型和控制工艺来实现高效生产。

金属利用率高

重力铸造的金属利用率相对较高,尤其是在多次循环使用熔化金属的过程中,能够有效降低材料浪费。这种优点不仅有助于减少生产成本,还有利于环境保护。

生产效率高

重力铸造机能够实现自动化生产,减少人工干预,提高生产效率。特别是对于大批量生产时,自动化程度的提高能够显著缩短生产周期,提升企业的市场竞争力。

重力铸造机的应用前景

随着科技的进步和制造技术的发展,重力铸造机在多个领域的应用逐渐扩大。在汽车工业中,越来越多的铝合金和镁合金部件采用重力铸造方式生产,尤其是发动机零部件、轮毂等高精度要求的产品。在航空航天领域,重力铸造机也被用于制造一些关键的结构件,如发动机壳体和涡轮叶片等。

推荐阅读:

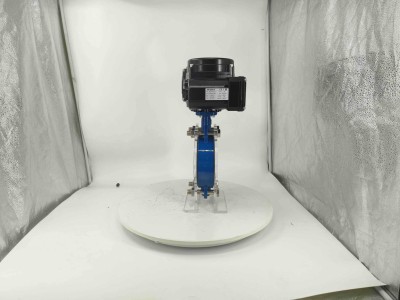

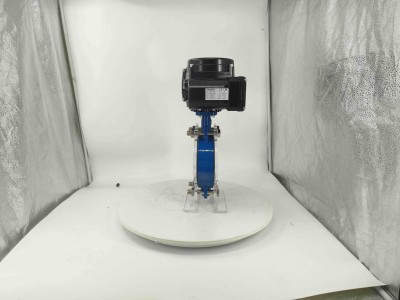

帮我写一篇关于锂电电动平板闸阀的700个字中文原创的文章,并突出合力自动化,并在文章前面配上一个标题,标题前面加上“标题”两字